数字化智能工厂信息化系统集成整合规划与建设方案

随着工业4.0浪潮的推进,制造业正经历一场深刻的数字化转型。构建数字化智能工厂,已成为企业提升核心竞争力、实现高质量发展的关键路径。而工厂内部各类信息系统的有效集成与整合,是打通数据孤岛、实现智能决策与柔性生产的基石。本方案旨在规划与构建一个高效、协同、可扩展的智能工厂信息化系统集成服务体系。

一、 规划目标与原则

- 核心目标:通过系统集成,实现生产运营全流程(研发、计划、生产、物流、质量、设备、能源)的数据互联互通与业务协同,构建以数据驱动为核心的智能生产与管理新模式,最终实现生产效率、产品质量与运营效益的显著提升。

- 指导原则:

- 统一规划,分步实施:顶层设计,明确集成架构与路径,根据业务紧迫性与投资回报分期建设。

- 标准先行,开放兼容:采用国际、国家及行业标准协议,确保新旧系统、异构平台的兼容性与互操作性。

- 数据驱动,业务导向:以业务流程优化和价值创造为出发点,确保数据流与业务流深度融合。

- 安全可靠,易于扩展:保障系统与数据安全,采用模块化、松耦合设计,适应未来业务与技术发展。

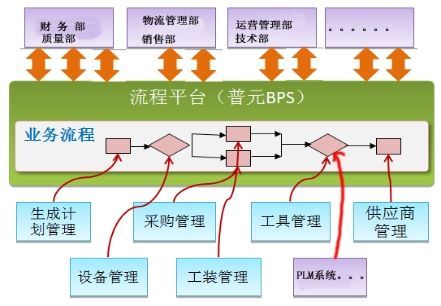

二、 集成架构设计

构建“边缘-平台-应用”三层集成架构:

- 边缘层(数据采集与执行):部署物联网关、智能传感设备、PLC、机器人等,通过OPC UA、MQTT、Modbus等协议,实时采集生产设备、物料、环境等数据,并接收上层指令控制设备执行。

- 平台层(数据集成与核心服务):建设制造运营管理平台作为集成中枢。该平台基于微服务架构,核心包含:

- 工业数据湖/平台:汇聚、清洗、存储来自ERP、MES、WMS、SCADA、QMS等各系统的结构化与非结构化数据,形成统一的“数据资产”。

- 集成总线与服务:采用企业服务总线或API网关,提供数据交换、服务编排、协议转换等能力,实现各应用系统间松耦合、标准化的信息交互。

- 数字孪生与模型库:建立关键设备、产线、乃至工厂的数字化映射,集成物理模型、规则模型与分析模型,支持仿真、预测与优化。

- 应用层(场景化智能应用):在统一平台和数据基础上,构建或深化各类智能应用,如高级计划与排程、 predictive maintenance、智能仓储管理、全流程质量追溯、能源精细化管理、移动化决策看板等。

三、 主要信息系统集成内容

- 纵向集成:实现IT(企业资源层)与OT(操作技术层)的深度融合。重点打通:

- ERP与MES集成:实现订单、计划、物料、成本等信息的双向同步,确保计划与执行一致。

- MES与车间设备/SCADA集成:实现工单下发、工艺参数传递、生产数据实时上报、设备状态监控。

- 横向集成:实现各业务系统间的无缝协作。重点包括:

- MES、WMS、QMS集成:实现从物料入库、生产领用、在制品流转到成品入库的全链条协同与质量信息附着。

- PLM与ERP/MES集成:实现设计BOM向制造BOM的转换,以及工艺规程、变更信息向生产现场的及时传递。

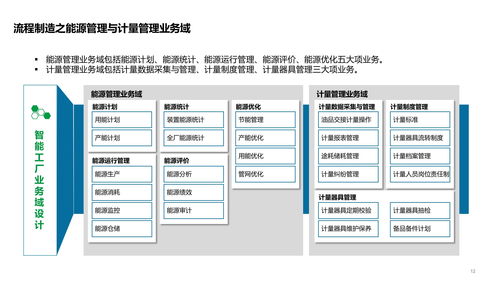

- 能源管理系统与生产系统的集成:实现分产品、分工序的能耗精准统计与生产节拍的联动优化。

四、 实施路径与服务体系

- 现状评估与蓝图设计:调研现有信息系统、网络、设备状况,分析业务流程痛点,设计未来集成架构与演进路线图。

- 基础平台搭建:优先部署工业网络改造、数据采集体系、工业数据平台及集成总线,奠定数据互通基础。

- 核心流程集成:分阶段实施关键业务链的集成,如计划到执行、物料配送协同、全流程质量追溯等,快速体现集成价值。

- 智能应用深化:基于集成后的数据基础,逐步开发部署各类数据分析与智能优化应用。

- 持续运维与优化:提供系统运行监控、性能调优、接口维护、安全升级等全生命周期服务,并持续收集反馈,迭代优化集成场景。

五、 预期效益与保障措施

通过本方案的实施,预期实现:生产透明化程度提升(实时数据可视),计划排产效率提高,设备综合利用率提升,产品质量一次合格率提升,库存周转加快,以及管理决策由经验驱动转向数据驱动。

为确保成功,需建立强有力的组织保障(成立专项领导小组与联合项目组),保障资金投入,制定严格的项目管理与变更管理制度,并重视人员培训与知识转移,培育企业的数字化文化。

数字化智能工厂的系统集成是一项复杂的系统工程,而非简单的技术拼接。它需要战略视野、业务洞察与技术能力的紧密结合。一个规划周密、架构稳健、服务全面的集成方案,将是企业成功驶入智能制造快车道的重要导航图与助推器。

如若转载,请注明出处:http://www.eelsfr.com/product/68.html

更新时间:2026-01-29 04:09:10